穿越成都西門子智能工廠 親歷智能制造,洞見電子未來

步入成都西門子智能工廠,首先映入眼簾的不是傳統(tǒng)工廠中常見的流水線和密集工人,而是一排排精密運轉的自動化設備、靈活穿梭的AGV小車,以及實時跳動數(shù)據(jù)的大屏幕。這里,是智能制造從概念走向現(xiàn)實的生動縮影,一場關于電子產品生產方式的深刻變革正在悄然發(fā)生。

數(shù)字化雙胞胎:從虛擬到現(xiàn)實的精準映射

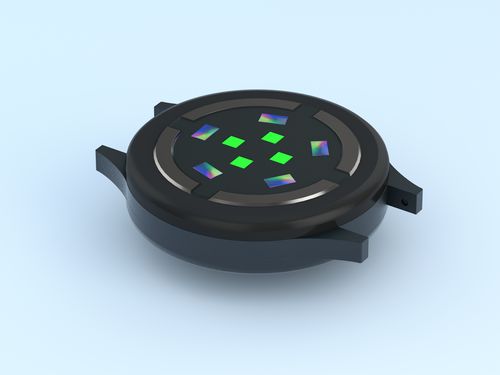

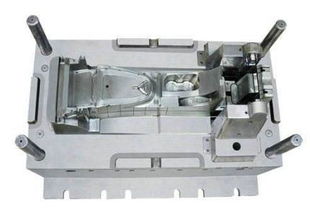

工廠的核心秘密之一,在于其廣泛應用的“數(shù)字化雙胞胎”技術。在實體產品被制造出來之前,它的完整虛擬模型——包括設計、生產工藝乃至性能預測——早已在數(shù)字世界中誕生并經過無數(shù)次優(yōu)化。這種虛實結合的方式,使得一款新的電子產品,從電路板設計到外殼注塑,其研發(fā)周期大幅縮短,試錯成本顯著降低。工程師在電腦前調整一個參數(shù),便能預見它在實際生產線上的表現(xiàn),確保了最終產品的高品質與一致性。

自動化與柔性化:一條生產線上的“千變萬化”

與傳統(tǒng)電子制造流水線固定生產單一產品不同,這里的生產線極具“柔性”。通過中央系統(tǒng)指揮,生產線上的機器人、裝配單元和檢測設備能夠自動切換程序,實現(xiàn)不同型號電子產品的混線生產。上一分鐘還在組裝工業(yè)控制器,下一分鐘可能就在加工通信模塊的核心部件。這種高度自動化的柔性生產能力,完美適應了當今電子產品迭代迅速、需求多樣化的市場特點。

數(shù)據(jù)驅動:讓機器“會思考”

工廠的“智能”,更體現(xiàn)在數(shù)據(jù)的流動與價值挖掘上。數(shù)以萬計的傳感器遍布各個角落,實時采集設備狀態(tài)、生產進度、能耗、物料消耗乃至環(huán)境溫濕度等海量數(shù)據(jù)。這些數(shù)據(jù)匯聚到工廠的“大腦”——制造執(zhí)行系統(tǒng)(MES)和企業(yè)資源計劃(ERP)中,通過工業(yè)互聯(lián)網(wǎng)平臺進行分析。系統(tǒng)不僅能預測設備何時需要維護,避免意外停機,還能動態(tài)優(yōu)化生產排程,提升整體效率。數(shù)據(jù)不再是沉睡的檔案,而是驅動決策、持續(xù)改進的源泉。

人機協(xié)作:工程師成為“生產指揮家”

智能制造并非完全取代人力,而是將人從重復、繁重的體力勞動中解放出來,轉向更具創(chuàng)造性的崗位。在成都西門子工廠,工程師更像是整個智能制造交響樂的“指揮家”。他們負責生產流程的規(guī)劃與優(yōu)化、復雜問題的診斷、新技術的導入以及創(chuàng)新應用的開發(fā)。工人與機器人并肩協(xié)作,共同確保復雜電子產品的精密裝配與質量控制。

綠色與可持續(xù):智能制造的“內在基因”

高效本身就意味著節(jié)能與環(huán)保。通過精準的能源管理和物料控制,工廠實現(xiàn)了資源消耗的最小化。生產過程中的廢料被系統(tǒng)性地回收利用,整個廠區(qū)的碳足跡被嚴密監(jiān)控和持續(xù)優(yōu)化。這里生產的電子產品,從誕生之初就烙印著綠色、可持續(xù)的智能基因。

一場深刻產業(yè)變革的窗口

穿越成都西門子智能工廠,如同提前窺見了電子制造業(yè)的未來圖景。它不僅是尖端技術的展示場,更是效率、質量、柔性與可持續(xù)發(fā)展的融合體。對于普通消費者而言,這意味著未來我們手中的電子產品將更加可靠、個性化和環(huán)保;對于整個制造業(yè)而言,這是一條清晰可見的轉型升級路徑。智能制造,正從這樣的樣板間出發(fā),逐步重塑全球電子產業(yè)乃至所有工業(yè)領域的生產范式。

如若轉載,請注明出處:http://www.hnqsj.cn/product/32.html

更新時間:2026-01-21 10:23:20